Aplicación y desarrollo futuro de compresores de membrana en estaciones de servicio de hidrogenación.

Aplicación y desarrollo futuro de compresores de membrana en estaciones de servicio de hidrogenación.

Como equipo principal de la estación de hidrogenación, la seguridad del compresor de membrana es lo primero y más importante. Se debe considerar la seguridad en el diseño del producto, selección de materiales, fabricación, inspección y pruebas. Para las estaciones de servicio de hidrógeno doméstico que ya están en funcionamiento, todos están muy preocupados por la temperatura de escape del compresor, la vida útil del diafragma y la confiabilidad del funcionamiento del equipo, especialmente la cuestión de la temperatura de escape. Nuestra empresa también ha analizado específicamente esta cuestión. , SH/T3143-2012 “Reglamento Técnico de Ingeniería para Compresores Alternativos en la Industria Petroquímica” El artículo 5.3.2 estipula que: para un medio gaseoso rico en hidrógeno con un peso molecular menor o igual a 12, cuando el cilindro no tenga lubricación con aceite ,cuando la presión del gas es mayor o igual a 7MPaG Bajo todas las condiciones de operación y carga especificadas, la temperatura de escape esperada debe ser menor o igual a 130 ° C. El valor de alarma es 10 ° C mayor de lo esperado y el valor de apagado debería ser 20 °C más alto de lo esperado. El puerto de escape de cada cilindro debe tener un punto de detección separado y debe estar lo más cerca posible de la válvula de escape del cilindro. En realidad, esta regulación se considera desde la perspectiva de que el gas hidrógeno puede fácilmente causar fragilidad por hidrógeno en las tuberías de acero. La alta temperatura de escape no sólo afecta la eficiencia de trabajo del compresor y la lubricación de la transmisión, sino que, lo más importante, implica problemas de seguridad.la temperatura de escape esperada debe ser menor o igual a 130 ° C. El valor de alarma es 10 ° C mayor de lo esperado y el valor de apagado debe ser 20 ° C mayor de lo esperado. El puerto de escape de cada cilindro debe tener un punto de detección separado y debe estar lo más cerca posible de la válvula de escape del cilindro. En realidad, esta regulación se considera desde la perspectiva de que el gas hidrógeno puede fácilmente causar fragilidad por hidrógeno en las tuberías de acero. La alta temperatura de escape no sólo afecta la eficiencia de trabajo del compresor y la lubricación de la transmisión, sino que, lo más importante, implica problemas de seguridad.la temperatura de escape esperada debe ser menor o igual a 130 ° C. El valor de alarma es 10 ° C mayor de lo esperado y el valor de apagado debe ser 20 ° C mayor de lo esperado. El puerto de escape de cada cilindro debe tener un punto de detección separado y debe estar lo más cerca posible de la válvula de escape del cilindro. En realidad, esta regulación se considera desde la perspectiva de que el gas hidrógeno puede fácilmente causar fragilidad por hidrógeno en las tuberías de acero. La alta temperatura de escape no sólo afecta la eficiencia de trabajo del compresor y la lubricación de la transmisión, sino que, lo más importante, implica problemas de seguridad.y debe estar lo más cerca posible de la válvula de escape del cilindro. En realidad, esta regulación se considera desde la perspectiva de que el gas hidrógeno puede fácilmente causar fragilidad por hidrógeno en las tuberías de acero. La alta temperatura de escape no sólo afecta la eficiencia de trabajo del compresor y la lubricación de la transmisión, sino que, lo más importante, implica problemas de seguridad.y debe estar lo más cerca posible de la válvula de escape del cilindro. En realidad, esta regulación se considera desde la perspectiva de que el gas hidrógeno puede fácilmente causar fragilidad por hidrógeno en las tuberías de acero. La alta temperatura de escape no sólo afecta la eficiencia de trabajo del compresor y la lubricación de la transmisión, sino que, lo más importante, implica problemas de seguridad.

Los escenarios de aplicación de los compresores de diafragma para estaciones de servicio de hidrógeno son diferentes de los compresores de diafragma tradicionales. Excepto que la presión de descarga del compresor es extremadamente alta, los operadores dentro de la estación no conocen el equipo y no están familiarizados con su funcionamiento. También es una situación común. Por lo tanto, se desatendió la tendencia de desarrollo de compresores de diafragma para estaciones de servicio de hidrógeno, que es lo que solemos llamar arranque-parada automático de carga ligera. Los operadores sólo necesitan reconocer los botones de inicio y parada. Además, los compresores de diafragma para estaciones de servicio de hidrógeno requieren que los proveedores tengan una gran mejora en el servicio postventa del producto. Además de la resolución de problemas de funcionamiento del equipo, incluso el reemplazo de piezas de repuesto requiere servicio.

En la actualidad, existen algunos compresores de pistón que se utilizan en estaciones de hidrogenación en el extranjero. ¿Cuál es la diferencia entre este tipo de producto y el compresor de diafragma?

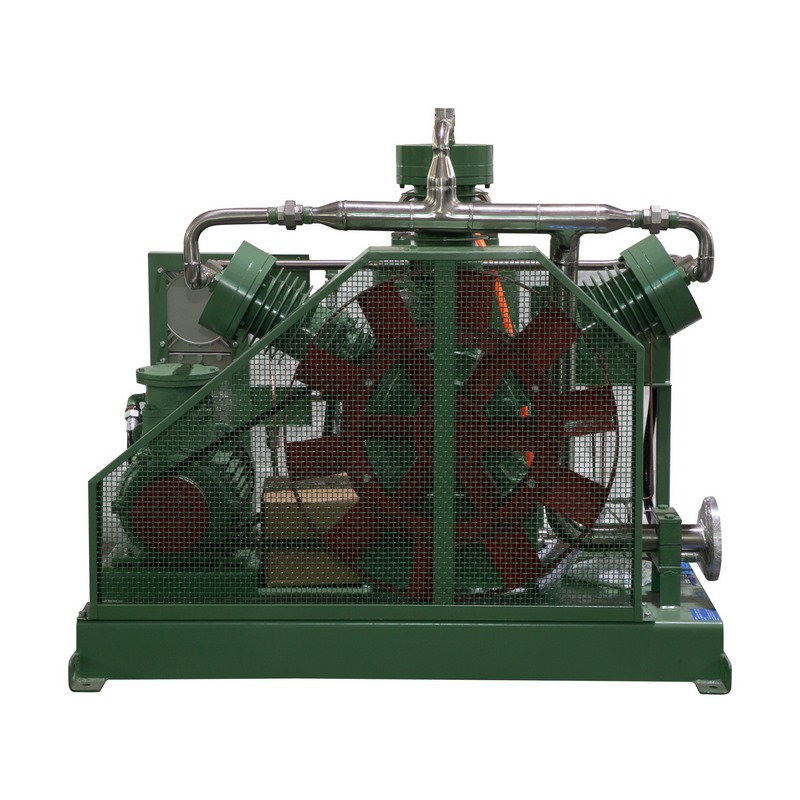

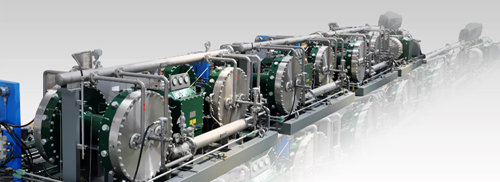

Tanto los compresores de pistón de hidrógeno como los compresores de membrana de hidrógeno tienen sus ventajas. La producción de productos de pistón es grande, lo que tiene ventajas sobre los compresores de diafragma, pero debido a que los compresores de pistón comprimen el hidrógeno en el movimiento alternativo del pistón, contaminará el hidrógeno y es fácil que el hidrógeno se escape y, al mismo tiempo, la temperatura del escape es demasiado alta. Es de fácil solución, estos factores hacen que este producto tenga algunos problemas a solucionar en la aplicación de la energía del hidrógeno. Las características del compresor de diafragma son que no causa contaminación ni fugas al medio de compresión y que la cavidad de compresión tiene una buena disipación de calor. Puede adoptar una alta relación de compresión y alcanzar fácilmente una presión ultraalta.

Además de que la estación de hidrogenación es una gran oportunidad de desarrollo para el compresor de membrana, la recuperación de gas asociada en la industria petrolera y el gas electrónico en el campo de chips, el compresor de membrana también tiene un amplio espacio de aplicación.